این روشها را می توان به دو دسته کلی پرکردن مایعات رقیق و غلیظ و مواد خشک تقسیم بندی نمـود کـه در مورد هر یک از روشهای متفاوتی استفاده میشود.

الف: پر کردن مایعات

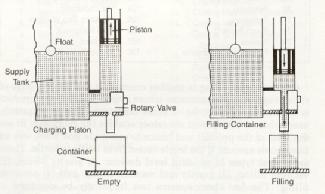

اکثر مایعات به صورت حجمی و توسط یک پیستون که در آن یا یک دریچه رفت و برگشتی تعبیه شـده و یا آنکه دریچه به دور خود می چرخد. در هر دو صورت با هر حرکت پیستون، مقداری از غذای مایع موردنظر از طریق دریچه وارد ظروف بستهبندی خواهد شد (شکل .(۱

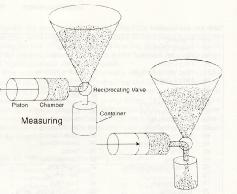

دو مکانیزم متفاوت را جهت پر کردن در بر میگیـرد. روش اول اسـتفاده از دیـافراگم و روش دوم با استفاده از فواصل زمانی معین. در حالت اول از هوا و یا یک گـاز بـی اثـر و دیـافراگم بـرای انتقـال محصول به درون ظرف استفاده می گردد و از دقت بسیار بالایی برخوردار میباشد و در مورد ظروفی کـه دارای گردن کوتاهی هستند و ارزش ماده غذایی بسیار بالاست استفاده می گردد. در روش دوم از صـفحات چرخـان و یا پرکن های حلزونی (عمودی) استفاده می گردد(شکل .(۲ همچنین می توان از پمـپ هـای چرخـان کـه از دقـت خوبی هم برخوردار هستند استفاده نمود.

ب : پرکردن محصولات خشک این محصولات ممکن است دارای حالت بسیار خشک تا حالت چسبنده باشند. پودرهای بسیار نرم ممکن است خطر انفجار را هم به دنبال داشته باشند و بنابراین تمهیدات لازم را باید برای آنها در نظر گرفت.

محصولات پرک مانند باید با دقت بسیار فرآیند شوند تا از شکستگی آنها اجتناب شود. با توجه به تنوع محصولات خشک از روشها و وسایل بسیار گوناگونی در این قسمت بهره گرفته میشود ولی میتوان آنها را در سه دسته کلی پر کردن بر حسب تعداد، بر حسب وزن و بر حسب حجم تقسیم بندی نمود.

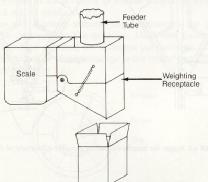

در روش اول که برای محصولاتی مانند بیسکویت و کیک و … بکار میرود ابتدا محصول در ستون شمارش قرار گرفته و پس از آنکه به تعداد لازم از محصول در این ستون جای گرفت، در درون بسته جای داده خواهد شد. در همین زمینه میتوان از چشمهای الکترونیک و یا دیسکهای مخصوص نیز جهت شمارش استفاده نمود. در روش دوم، وزن محصول به صورت خالص (net) و یا ناخالص (gross) سنجیده شده و سپس وارد بسته میگردد (شکل .(۳

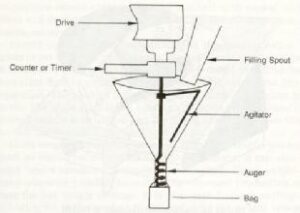

روشهای حجمی به چهار شکل عمل پرکردن را انجام میدهند که عبارتند از: تحت خلا، متهای (حلزونی

عمودی)، فنجانی و بالاخره جریان ثابت. جریان ثابت صرفا در محصولاتی که دارای bulk density ثابتی هستند استفاده میشود. در پرکنهای تحت خلاء، مطابق خلاء ایجاد شده در بسته، محصول به درون آن ریزش مینماید و بنابراین حجم بسته خود عامل کنترل خواهد بود. در روش متهائی (auger)، حجم معینی از محصول بواسطه چرخش حلزون عمودی به داخل بسته وارد میگردد و در روش پرکنهای فنجانی، محصول به درون فنجان با حجم مشخص ریزش نموده و سپس سطح آن توسط کاردک مخصوص صاف میشود.

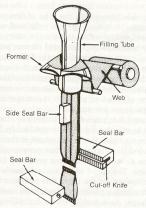

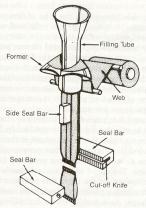

صرف نظر از آنچه ذکر شد از دیگر روشهایی که امروزه به شکل وسیعی در صنعت بستهبندی موادغذایی استفاده میشود، روش شکل دهی پر کردن- درببندی (form-fill-seal) است که عمدتا در مورد بسته های قابل انعطاف پلیمری قابل اجرا است. این نوع ماشینها میتواند به صورت عمودی (شکل(۴ و یا افقی باشند.

بسته ها ممکن است از سه طرف و یا چهار طرف درببندی (seal) شوند و بسته های حاصل عموما به شکل کیسه (pouch) هستند. محصولات غذایی مختلف که در ظروف و پوششها قرار گرفتند ممکن است از پوشش دیگری که به دور آنها پیچیده میشود نیز برخوردار گردند. پیچیدن (wrapping) امروزه در موارد بسیاری اعمال شده و ممکن است در تماس مستقیم با ماده غذایی باشد (مثلا در مورد شکلاتها، آب نباتها) و

یا آنکه نباشد (مثلا جعبه همان شکلات). امروزه از مواد پلیمری شفاف خصوصا لایه های نازک پلیاتیلن، پلیپروپیلن و PET استفاده وسیعی میشود، هرچند که ممکن است آنها همراه با ورقهای نازک کاغذ و آلومینیوم نیز باشند. گاهی مواد پلیمری بر روی محصول انداخته شده و سپس وارد تونل حرارتی میگردد تا پس از جمع شدن (shrinkage)، کاملا محصول را در بر گیرد. در بحث پیچیدن دو اصطلاح slip و COF (coeffieient on friction) مطرح است. slip به معنی سهولت حرکت لایه های در نظر گرفته شده جهت پوشش در دستگاه هاست که هرچه بیشتر باشد ضریب اصطکاک یا COF کمتر خواهد بود و میتوان با سرعت بالاتر و بدون ایجاد وقفه در فرآیند (بدلیل احتمال پارگی) عملیات بستهبندی و پیچیدن را به انجام رساند.