آلومینیوم از فلزاتی است که جهت ساخت ظروف بسته بندی به وفور مورد استفاده قرار مـیگیـرد. از آن همچنین بصورت ورقه های نازک (foil) و یا لوله های قابل جمع شدن نیز استفاده میگـردد. آلومینیـوم عنصـری نقره ای رنگ است که خاصیت چکشخـواری و لولـه شـدن بسـیار خـوبی دارد. وزن مخصـوص پـائین، قـدرت انعکاس نور، مقاومت به اکسید شدن از دیگر مزایای این عنصـر مـی باشـند. آلومینیـوم سـومین عنصـر فـراوان در پوسته زمین است که همواره بصورت ترکیب با سایر عناصر وجـود داشـته و بصـورت املاحـی ماننـد بوکسـیت، کورانـــدوم (corundum)، تورکـــوییز (turquoise)، اســـپانیل (spinel)، کـــائولین (kaolin)، فلدســـپار (feldspar) و میکا (mica) دیده می شود.

بوکسیت (bauxite) اقتصادی ترین منبـع جهـت تولیـد ایـن عنصـر می باشد. بوکسیت حاوی تا ۶۰ درصد آلومینا که نوع هیدراته (آبدار) اکسید آلومینیوم می باشد، است. معمـولا از هر ۴ کیلوگرم بوکسیت حدود ۱ کیلوگرم آلومینیوم بدست خواهد آمد.

در مقایشه این نو بسته بندی با قیمت هارد باکس یا جعبه های سخت به صرفه تر می باشد از نظر قیمت ولی باید در تیراژ بالا تولید شود.

فرآیند تولید آلومینیوم

برای تهیه آلومینا، بوکسیت در مجاورت سود سوزآور در معرض حرارت بالا قرار مـی گیـرد در نهایـت ترکیبی سفیدرنگ با ظاهری شبیه به آرد بدست خواهد آمد. در فرآیند تبدیل آلومینا به آلومینیـوم، ابتـدا آلومینـا در کرایولیت (cryolite) یا فلوئور مضاعف سدیم و آلومینیوم حل میشود.

این عمـل در ظـروف فـولادی کـه دیواره آنها با کربن پوشیده شده است انجام می گیرد. با ورود آند زغالی (کربنی) به درون محلول جریانی معادل ۵۰۰۰۰-۱۵۰۰۰۰ آمپر بین این آند و دیواره کربنی ظرف فولادی (پاتیل)، برقرار میشود. این جریان الکتریکـی، مولکولهای آلومینا را احیا کرده و تبدیل به آلومینیوم و اکسیژن می نماید. اکسیژن با کربن آند ترکیب شده تولید CO2 مینماید و آلومینیوم که سنگینتر از کرایولیت است در کف پاتیل تهنشین میگردد.

ورقه های آلومینیومی

آلومینیوم تهیه شده و مذاب با خلوص ۹۹/۲-۹۹/۵ درصد سپس وارد قالب شده (ریختهگـری) بصـورت تختال (slab) بـا طـول حـدود ۶ متـر و ضـخامت حـدود ۷ میلـی متـر در مـی آیـد. ایـن تختـال پـس از ورود بـه غلطک های گرم و از ضخامت حدود ۷ میلیمتر تبدیل به نواری با ضخامت ۰/۶ میلیمتر خواهد رسید.

در مرحله بعد ابتدا عمل استرسزدایی (annealing) بر روی آن انجام گرفته و سپس چهار بار از غلطکهای سـرد عبـور داده می شود تا ضخامت آن به ۰/۰۳۷ میلی متر برسد و در نهایـت پـس از آنکـه مجـددا و توسـط غلطـک هـایی، ضخامت آن به ۰/۰۰۲-۰/۰۰۷ میلی متر رسید، مجددا استرس زدایی می گردد. از نازکترین ورقههای تولید شـده در بسته های قابل انعطاف استفاده می شود.

ورقه های ضخیم تر ۰/۱) تـا ۰/۲ میلـی متـر) جهـت تولیـد قـوطی بکـار گرفته می شود. استفاده از غلطک های سرد جهت کـاهش ضـخامت اگـر همـراه بـا اسـترس زدایـی نباشـد باعـث میگردد تا آلومینیوم شکننده گردد کـه اصـطلاحا بـه آن (h-temper) hard-temper گفتـه مـیشـود و در مواردی که انعطاف پذیری مورد نیاز است مناسب نیست، هرچند که از آن جهت میتوان برای بسته بندی بلیسـتر (blister) مانند آنچه در مورد دراژه ها در صنایع بسته بندی موادغذایی معمول می باشـد، بهـره گرفـت. در ایـن موارد با فشار آوردن به دراژه از روی پوشش پلاسـتیکی، ورقـه آلومینیـومی براحتـی پـاره خواهـد شـد.

معمـولا ورقه های آلومینیومی بسیار نازک از خلوص بالایی برخوردار هستند و میزان منیزیم و منگنز در آنها بسـیار نـاچیز بوده و یا اصلا وجود ندارد. از این نوع آلومینیوم تحت عنوان سری ۱۰۰۰، انواع ۱۰۵۰، ۱۱۰۰ و ۱۲۳۵ را میتوان نام برد که همگی جهت تولید انواع ورقههای نازک (ازته) و یا لوله های قابـل انعطـاف (flexible tube) بکـار می روند.

ورقه هایی که دارای ۱-۱/۵ درصد منگنز (سری (۳۰۰۳ و همین مقدار منگنـز همـراه بـا /۸-۱/۳ منیـزیم باشند (سـری (۳۰۰۴ بـرای سـاخت قوطیهـای بـدون درز و یـا درب تـاجی شـکل (crown) نوشـابه هـا اسـتفاده می گردد. از آلیاژهای سخت تر آلومینیوم که دارای درصدهای بالاتری از این دو عنصر باشند، مـثلا سـری ۵۱۸۲ که دارای ۴ تا ۵ درصد منیزیم است، برای ساخت انتهای فوقـانی قـوطی هـا (درب) اسـتفاده مـی شـود. جـدول ۱ تعدادی از این آلیاژها همراه با عناصر موجود در آنها و کاربرد هر یک را نشان میدهد.

جدول -۱ ترکیب شیمیایی چند نوع آلیاژ پر مصرف آلومینیوم در بسته بندی موادغذایی

نوع آلیاژ |

کاربرد(ها) |

سیلیس |

آهن |

مس |

منگنز |

منیزیم |

کروم |

روی |

تیتانیوم |

| ۱۰۵۰ | ورقهها و لولهها | ۰/۲۵ | ۰/۴ | ۰/۰۵ | ۰/۰۵ | – | – | ۰/۰۳ | ۰/۰۳ |

| ۱۱۰۰ | ورقهها و لولهها | ۰/۴ | ۰/۶ | ۰/۰۵ | ۰/۰۵ | – | – | ۰/۱ | – |

| ۳۰۰۳ | دیواره قوطیها | ۰/۷ | ۰/۰۵ | ۱/۵ | – | – | ۰/۱۰ | – | |

| ۳۰۰۴ | در بطری ها | ۰/۳ | ۰/۷ | ۰/۲۵ | ۱/۵ | ۱/۳ | – | ۰/۲۵ | – |

| ۵۰۸۲ | در قوطیها | ۰/۲ | ۰/۳۵ | ۰/۱۵ | ۰/۵ | ۵ | ۰/۱ | ۰/۲۵ | ۰/۱ |

خواص ورقه های آلومینیومی

الف: قابلیت تشکیل ورقههای بسیار نازک

ب: غیرقابل نفوذ به بخار آب بگونهای که در ضـخامت ۸/۹ میکرومتـر کمتـر از ۰/۳ گـرم بخـار آب بـه ازای هر مترمربع در ۲۴ ساعت و در درجه حرارت ۳۸ درجه سانتیگراد، بخار آب از آن عبور مینماید.

ضخامت ۲۵/۴ میکرومتر و بالاتر هیچگونه بخار آبی را از خود عبور نمـیدهـد و در صـورتی کـه ضـخامت ورقـه بـه ۸/۹ میکرومتر رسیده، و لایهای از مواد پلیمری بر روی آن قرار میگیرد نیز عملا بخار آب از آن عبور نخواهد کرد.

آلومینیوم نفوذناپذیری خوبی نیز به گازها دارد.

ج: مقاوم به خوردگی، اکسید آلومینیوم که بطور طبیعی بر روی ورقـه تشـکیل مـیشـود بـه شـکل قابـل توجهی نسبت به خوردگی آن را مقاوم مینماید.

د: سازگار با موادغذایی و دارویی و آرایشی بطوری که هیچگونه مسمومیت را بوجود نمیآورد. هرچند اخیرا علائمی از ارتباط این عنصر با آلزایمر آشکار شده است.

ه : شکلپذیری آن بسیار خوب است و بسیار عالی “تا” میخوردِ(.(dead folding

و: عدم جذب که در محیط آبی با ثبات رسیده است. مطالعات اخیر البته حکایت از آن دارد که مقـادیر کمی از آن جذب بدن میگردد.

ز: مقاوم به چربی به شکلی که چربی جذب ورقه نمیگردد.

ح: بهداشتی بودن زیرا که با حرارت براحتی قابل استریل شدن است.

ط: فاقد هر نوع طعم و مزه است. این مزیت در قوطیهای فولادی وجود ندارد.

ی: عدم عبور نور که در موارد متعددی از همین خاصیت استفاده میشود.

ک: قابلیت بهم چسبیدن که هم بواسطه خاصـیت تـاخوردگی خـوب آن بـوده و هـم بـدلیل ذوب مـواد چسبنده پلیمری بر روی آن میباشد.

ل: فقدان خاصیت مغناطیسی و ایجاد نوعی حفاظت در مقابل جریانهای مغناطیسی.

م: آتشگیر نبودن که از آن برای جلوگیری از آتش گرفتنهای خودبخود مواد پلیمری استفاده میشود، بدین ترتیب که در میان لایه های پلیمری قرار گرفته از تجمع الکتریسیته ساکن در آنها جلوگیری مینماید.

ن: وزن محصولات ساخته شده از آن در مقایسه با قوطیهای فولاد بسیار کمتـر اسـت و بنـابراین حمـل و نقل را راحتتر میکند.

قوطی های آلومینیومی

هرچند استفاده از ورقه آلومینیومی و تبدیل آن به قوطی سابقه بسیار طولانی دارد، اما تهیه قوطی های دو قسمته ( که اکنون نیز نیاز بازار را به شکل وسیعی تأمین میکند) از حدود اواسط دهه ۶۰ میلادی آغاز شـد. ایـن نوع قوطی ها صرف نظر از آنکه نشت در آنها بواسطه عدم وجود درز جانبی کمتر اتفاق میافتد، براحتی نیز قابـل بازیافت بوده و بنابراین عامل بزرگی در صرفه جویی بشمار می آید.

اولین قوطیهای آلومینیومی از ورق بـا آلیـاژ ۳۰۰۴ ساخته شدند و دارای ضخامت (gauge) برابر ۰/۴۹۵ میلیمتر ۴۹۵) میکرومتر) بوده، وزن هر هزار عدد از این قوطیها بالغ بر ۱۹ کیلوگرم میشد. ساخت قوطی به دو روش drawn and Ironed و یـا فرآینـد draw and redraw انجام میگیرد. در هر دو روش مراحل اولیه مشابه یکـدیگر مـی باشـند.

ابتـدا دیسـک (صـفحات کروی شکل) بوسیله دستگاه پرس از نوار آلومینیومی جدا می شود، سپس این دیسک بـا اسـتفاده از یـک سـمبه (ram) و یا قالب (die) هیدرولیکی بصورت یک ظرف فنجانی شکل در میآیند. از این مرحله به بعد دو روش فوق دارای تفاوتهایی هستند. در روش اول .(D&I) فنجان با فشار یک سمبه از میان یک سری از قالبهایی که قطر آنها رفته رفته کوچکتر می شود عبور داده می شود. بدین ترتیب بدنه ظـرف کشـیده شـده و از ضـخامت آن کاسته خواهد شد.

در روش دوم (D&R-D) نیز مانند روش اول، فنجان بـا فشـار سـمبه از میـان قالـب هـا عبـور می نماید اما در حالت دوم، محیط فنجان صرفا تا حدی که کمی از ضخامت آن کاسته شود کشیده خواهد شـد.

به این ترتیب ضخامت فنجان اولیه کمی بیشتر از آنچه در روش اول به دست می آید خواهد بـود. پـس از آنکـه بدنه قوطی ساخته شد، قسمت فوقانی آن صاف شده (trimmed) و بر روی آن قلاب ایجاد می شـود.

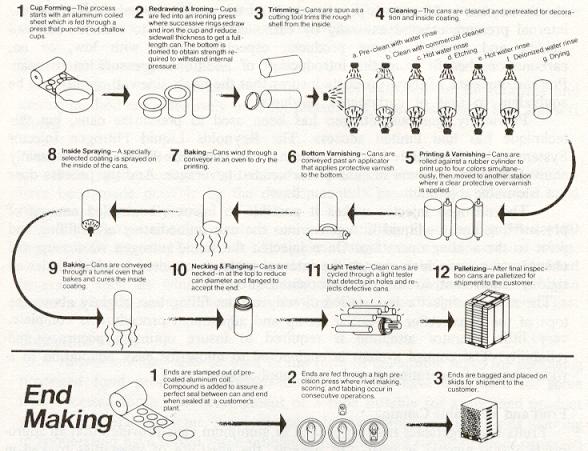

شـکل ۱ تمامی مراحل ساخت قوطی به روش D&I را نشان میدهد که طی آن چند مرحله پخت لعابهای داخلـی و یـا رنگ پاشیده شده بر سطح قوطی نیز وجود داشته کنترل قوطی از نظر وجود سـوراخ هـای ریـز انجـام مـی گیـرد.

امروزه اکثر قوطی ها دارای گردن بطرف داخل (neck-in) هستند که البته بیشـتر در قـوطی هـایی کـه بـه روش

D&I تهیه می شوند صدق می کند گردن گذاری بر روی قوطی باعث مـی شـود تـا از قطـر درب کاسـته گـردد.

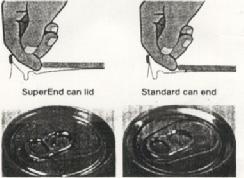

درب قوطی ها هم با استفاده از پرس بصورت صفحات کروی شکل در میآید. این صفحات وارد پرس دیگری می شوند که با دقت فراوان عمل »خط زنـی(Scoring) « را بـا ایجـاد شیارهای کم عمق انجام میدهد. همزمان گیره مخصوص بر روی آن پرچ (Rivetting) میگردد(شکل .(۲ شکل -۲در قوطی نوشابه با گیره در رو و شیار کم عمق در پشت گیره ها در ابتدا بصورت کامل جدا می شد و گاهی با افتادن به درون قوطی مشکلاتی را پدیـد مـی آورد .

آلومینیومی باید مورد توجه قرار گیرد خراشیده شدن قوطی در حین فرآیند ساخت است کـه نـه تنهـا بـه قـوطی آسیب می رساند بلکه باعث تجمع ذرات آلومینیوم بر روی دستگاهها نیز می شود. برای رفع این مشـکل، اسـتفاده از تجهیزات پوشانده شده با کروم و یا تفلون توصیه میشود.

همچنین علیرغم آنکه آلومینیوم مقاومت خوبی را به خوردگی دارد، امـا گـاهی در مجـاورت برخـی از نوشابه ها و غذاها، ممکن است خوردگی در آن دیده شود. هرچنـد مـی تـوان مقاومـت بـه خـوردگی را بـا تهیـه آلیاژها، افزایش داد، اما در محصولاتی چون آب میوهها و نوشابهها لازم است از لعابهایی که سـطح داخلـی را میپوشانند نیز استفاده گردد که عموما از مواد آلی میباشند.

جدول -۲ لعاب های مورد استفاده جهت پوشش سطح داخلی قوطی آلومینیومی

محصول |

بدنه قوطی |

درب قوطی |

| ماءالشعیر | اپوکسی وینیل | اپوکسی وینیل |

| نوشابه | اپوکسی وینیل | محلول وینیل |

| ساردین | اپوکسی فنولی | اپوکسی فنولیک |

| پودینگ | فنولیک وینیل | فنولیک وینیل |

کاهش وزن قوطی

همانگونه که ذکر شد وزن هر هزار قوطی اولیه به ۱۹ کیلوگرم می رسـید. ایـن وزن اکنـون کمتـر از ۱۳ کیلوگرم است. این کاهش در چند بخش صورت پذیرفته است که عبارتند از:

الف- کاه ضخامت بخ های انتهایی:

با توجه به اینکه اگر این قوطی ها تحت فشار هستند، باید بگونه ایی طراحی گردند کـه فشـارهای بـالا را تحمل نمایند.

در این زمینه ضخامت، ساختار و آلیاژ بخش های انتهایی دارای اهمیت بسـیاری اسـت. زمـانی کـه قوطی ها با کف مسطح ساخته می شدند لازم بود که از ضخامت ۴۰۶-۴۱۹ میکرومتر استفاده گردد، اما اکنون بـا بکارگیری طرحهای جدید مثلا سـاختار گنبـدی شـکل، ضـخامت بـه ۳۲۰ mm رسـیده و در آینـده نزدیـک بـه ضخامت های حدود ۲۵۰ میکرومتر نیز خواهد رسید.

درمورد در همانگونه که قـبلا ذکـر شـد بـا افـزایش مقـدار عناصری چون منیزیم و منگنز، مقاومت آن را افزایش داده و در مقابل از ضخامت آن کاست هاند.

ب – کاه ضخامت بدنه:

در مورد ضخامت بدنه نیز امروزه به جای ضخامت های ۱۳۲-۱۳۵ میکرومتر، اکنون قوطیهـا بـا بدنـه ای که ضخامت آن به کمتر از ۱۱۴ میکرومتر رسیده تولید میشوند.

ج- کاه ق ر در:

از دیگر عوامل کاهش وزن، کم کردن از قطر در فوقانی از طریق گردنگـذاری بـر روی قـوطی اسـت.

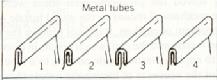

این گردن میتواند بصورت ساده (Spin neck) و یا پلکانی دیده شود (شکل (۴

شکل-۴ قوطی های الومینیمی با گردن های ساده و پلکانی امروزه تهیه قوطی هایی با ۴ گردن کاملا معمول میباشد ضمن آنکه در موارد خاص تهیـه قـوطی بـا ۱۴

گردن نیز گزارش شده است. جدول ۳ اثر روشهای فوق در کاهش قطر قوطی در قسمت فوقانی را نشان میدهد.

جدول -۳ اثر ایجاد گردن بر قطر قوطی الومینیومی

نوع قوطی |

قطر(سانتیمتر) |

ضخامت (اینچ) |

| اولیه | ۶/۸۳ | (۲ ۱۱ /۱۶) ۲۱۱ |

| ۴ گردن | ۶/۰۳ | (۲ ۶/ ۱۶) ۲۰۶ |

| ساده | ۵/۷۱ | (۲ ۴/ ۱۶) ۲۰۴ |

| ۱۴ گردن | ۵/۴۰ | (۲ ۲/ ۱۶) ۲۰۲ |

با توجه به کاهش ضخامت قوطی های آلومینیومی، لازم است با استفاده از روشهای گونـاگون بـه نـوعی فشار درونی قوطی افزایش یابد تا بدین ترتیب استحکام قوطی حفظ شود. در مورد قوطی های نوشابه گازدار این عمل با استفاده از گازکربنیک موجود صورت میگیرد. در محصولاتی که فاقد گازکربنیک هستند، افزودن گاز ازت از اولین راه حل هایی بود که انجام گرفت گرچه چندان با موفقیت روبرو نشد.

در سالهای اخیر، تزریق گـاز ازت بصورت استفاده از نیتروژن مایع و بلافاصله پس از پر کردن محصول در بسته و قبل از درببندی این امکان را فراهم آورده است که به فشار برابر با فشار موجود در قوطیهای نوشابه گـازدار دسـت یافـت. در ایـن سیسـتم دستگاه تزریق مستقیما بر روی خط پرکن کمی بالاتر از درب فوقانی قوطیها نصب میشود.

لوله ها (تیوبهای) آلومینیومی قابل انعطاف

از این نوع بستهها، در ابتدا برای مصارفی غیر از موادغذایی، مثلا خمیردندان استفاده میشد، ولی اکنـون از آنها برای بسته بندی موادغذایی نیز استفاده می گردد. محصولاتی که به این روش بسته بندی مـیشـوند نـه تنهـا دارای عمر نگهداری بسیار خوبی هستند، بلکه استفاده از آنها بسیار راحت و آسـان اسـت، بگونـه ای کـه بعنـوان مثال می توان با قرار دادن یک قاشق پلاستیکی یکبار مصرف از آنها به شکل مناسبی جهت تغذیه کودکـان و یـا بیماران استفاده کرد.

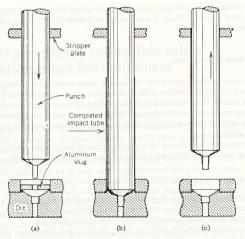

تولید لوله های آلومینیومی بسیار شبیه به ساخت قوطی های دو قسمته اسـت. فرآینـد بـه ایـن ترتیب است که ورقه آلومینیومی نسبتا خالص (بترتیبی که شکل دهی آن آسان باشد) توسط یـک سـمبه و قالـب تحت فشار قرار می گیرد تا شکل اولیه بدست آید و سپس با عمل کشـیدن بـه طـول نهـایی خـود خواهـد رسـید

(شکل .(۵ بعد از انجام trimming و حذف لبه های زائد برای آنکه لولـه خواصـی شـبیه لولـه هـای نـرم و قابـل انعطاف پیدا کند، مقداری گرم شده و از درون توسط لاکهای اپوکسی پوشانده میشود. بعد از پر کردن لوله با محصول که از طریق انتهایی صورت می گیرد، این قسمت تاخورده و بصورت مـانع در مـی آیـد تـا یـک حفـاظ مناسب در مقابل آلودگیها باشد (شکل .(۶ عمر نگهداری محصول بعد از باز کردن آن بستگی بـه زمـان و نحـوه نگهداری دارد.

مزیتی که این نوع بستههـا در مقایسـه بـا سـایر ظـروف دارنـد آن اسـت کـه در حـین اسـتفاده از محصول، حجم بسته نیز کاهش مییابد، بطوریکه حجم هوای در تماس با ماده غذایی کم و بیش ثابت مـیمانـد.

این موضوع خصوصا در محصولات مانند سس گوجه فرنگی که در مجاورت هوا تیـره مـیشـود، کـاملا صـادق میباشد.

شکل-۵ نحوه شکل دهی ورق آلومینیومی به تیوب شکل-۶ نحوه انسداد بخش انتهایی تیوب

ظروف بسته های نیمه سخت و قابل انعطاف

از آلومینیوم برای ساخت چنـین ظروفـی نیـز اسـتفاده مـیگـردد. کیسـه هـای چنـد لایـه ( laminated (pouches و ظروفِپِرسی (شکل (۷ از جمله این بستهها میباشند.

در این موارد، این امکان فراهم آمده است که با مـواد پلاسـتیکی، کاغـذ، چسـب هـا و لعـاب بـه همـراه آلومینیوم ظروف مناسبی حاصل گردد، بشکلی که حتـی کیسـه هـای چنـد لایـه قابـل رتـورت نیـز اکنـون تولیـد می شود. از مزایای بسیار خوب این نوع بستهها آن است که حرارت به سـرعت بـه داخلـیتـرین قسـمت هـا نفـوذ خواهد کرد. بدون آنکه محصول مجاور دیواره، حرارت بیش از حـد (آنچنـان کـه در بسـته هـای بـزرگ اتفـاق میافتد) را تحمل نماید.

به این نکته نیز باید اشاره نمود که محصول پس از فرآیند سریعتر نیز سرد میگردد.

واکنش موادغذایی با لایه های آلومینیومی

می باشد. اصولا با طبقه بندی موادغذایی بر حسب میزان اسیدیته یـا pH ، مقـدار چربـی، مقـدار رطوبـت و غیـره می توان تا حدودی مناسب بودن این نوع پوششها را پیشبینی نمود. در همین مورد اثـر مـواد افزودنـی نیـز بایـد مورد توجه قرار گیرد.

الف: میوهها و سبزیها

در صورتی که در قوطی یا بسته بـدون لعـاب درونـی بسـته بنـدی شـوند باعـث خـوردگی و تولیـد گـاز هیدروژن خواهند شد. در بستههای دارای لعاب مشکل به مراتب کمتر دیده خواهد شد. گاهی تغییـر رنـگ مـثلا

در مورد سس سیب (درختی) دیده می شود. این حالت در قوطی های قلع اندود بدلیل اثر رنگ بر روی قلع کمتـر بروز می نماید. مربا و ژله در مقایسه با کمپوت هـا واکـنش کمتـری مـی دهنـد کـه بـدیل ویسـکوزیته بـالاتر ایـن محصولات است. در مورد آب میوهها کاهش عطر و طعم دیده شده است که میتواند بواسطه جذب آنها توسط لعاب درونی باشد. بطور کلی در مقایسه بین میوه ها و سبزیها، عمر نگهداری دسته اخیر در قوطیهای آلومینیـومی بیشتر از میوهها است.

ب: گوشت قرمز، ماهی و غذاهای دریایی

آلومینیوم پوشش بسیار مناسبی برای این دسته از مواد است و لکـه هـای سـیاه ناشـی از واکـنش آهـن بـا سولفید موجود در فرآورده گوشتی، در فراورده های بسته بندی شده در آلومینیـوم دیـده نمـیشـود. در مـواردی آلومینیوم در تخریب رنگ برخی از رنگیزه ها می تواند مشکلاتی را در بر داشته باشـد.

بعنـوان مثـال تغییـر رنـگ صورتی میگو به خاکستری گل آلود که متعاقب آن نوعی بوی هیدروژن سولفوره نیـز بـه مشـام مـی رسـد، از آن جمله میباشد، هرچند که با کاهش pH به حدود ۶ تا ۶/۴ میتوان به شکل موثری از بروز این مشکل جلوگیری نمود. ساردین اگر با سس خردل یا گوجه فرنگی پر شده باشد اسیدیته کل سـس نبایـد از ۳ درصـد بیشـتر باشـد چراکه در غیر اینصورت، سسها بدلیل اثر خورندگی حتی به لعاب نیز حمله کرده آن را از بین میبرند.

ج: نوشابههای گازدار

پرمصرف ترین محصول غذایی که در ظروف (قوطی) آلومینیومی بسته بندی می شود، به شمار مـی آینـد.

مطالعات نشان داده است که گاهی نوشابه هایی که دارای پایه سیتروسی هستند، بعد از ۶ ماه نگهداری در درجـه حرارت اتاق، کمی طعم خود را از دست داده اند.

در اینگونه موارد با توجه به اینکه برای ایجاد استحکام از گاز ازت استفاده شده تاثیر متقابل کمتـر دیـده شده است. البته در مواردی که پرکردن بصورت گرماگرم (hot filling) صـورت بگیـرد (مـثلا در مـورد آب میوه و نوشابههای ایزوتونیک)، واکنشهای متقابل ممکن است تا حدی اتفاق بیفتد.

مقایسه لایه آلومینیومی با سایر لایه های قابل انعطاف

مقایسه لایه آلومینیومی با لایه های قابل انعطاف مانند پلی اتیلن، پلی اسـتر، PVC، سـلولز اسـتات، کاغـذ کرافت، کاغذ مومی، کاغذ گلاسه، PVDC ، کاغذ آغشته به PVDC نشان میدهد که آلومینیوم در مـواردی مانند مقاومت به بخار آب، مقاومت به عبور گاز، مقاومت در برابر جـذب عطـر و بـو، مقاومـت بـه آب و چربـی نسبت به سایر لایه ها از موقعیت بسیار بهتری برخوردار است و صرفا از نظر مقاومـت بـه خـوردگی اسـت کـه در مرتبه پائین تری نسبت به پلی استر، پلیاتیلن، PVDC ، PVC و کاغذ آغشته به PVDC قرار میگیرد. ضمنا بر خلاف تصور عموم، موادغذایی بسته بندی شده در آلومینیوم را می توان در مایکروویو نیـز قـرار داد بـدون آنکـه خطری مگنوترون را تهدید نماید.

بازیابی ظروف و لایه های آلومینیومی

به دلیل ترکیب ساده این ظروف، بازیابی ضایعات بسیار آسان و بـا صـرفه اسـت. طبـق آمـار موجـود در کانادا، ۹۶ درصد قوطیهای نوشابه آلومینیومی بفروش رفته، بازیافت شده و مجددا در چرخه قرار میگیرند.